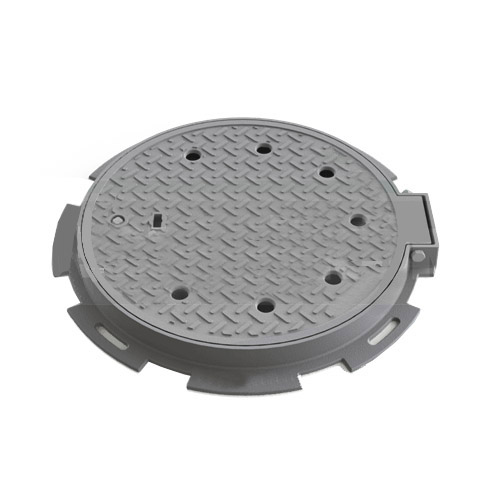

Sfero Döküm Baca Kapakları

Sfero Döküm Baca Kapakları, Sfero Döküm Rögar Kapakları Modelleri, Sfero Döküm Baca Kapağı İmalatı / Üretimi

Menteşeli / Kilitli Sistem Sfero Döküm Baca Kapakları, Bitüm Boya Sfero Döküm Rögar Kapakları, Kanalizasyon Rögar Kapağı — Sfero Döküm Kapak - Rögar Kapağı İmalatı - Kanalizasyon Rögar Kapağı Üretimi - Üretici Firmadan Sfero Döküm Kapak

Sfero Döküm Baca Kapakları

Sfero döküm baca kapakları, dayanıklılığı ve uzun ömürlü performansları nedeniyle çeşitli altyapı uygulamalarında sıklıkla tercih edilen bir malzeme türüdür. Sfero döküm; demir ve karbon karışımından oluşan bir alaşımdır. Bu malzeme, yüksek çekme ve basma dayanımı ile bilinir. Sfero döküm, yüksek mekanik dayanım ve darbe direnci sağlar. Bu nedenle, zorlu koşullara ve ağır yüklemelere karşı dayanıklıdır. Sfero Döküm Baca Kapakları, çeşitli hava koşullarına ve kimyasal maddelere karşı dayanıklıdır, bu da uzun ömürlü olmalarını sağlar. Genellikle yuvarlak veya kare şekillerde üretilir. Üzerlerinde anti-kayma yüzeyler bulunabilir, bu da özellikle trafikte güvenliği artırır. Sfero döküm, genellikle yüksek yoğunluklu ve dolayısıyla ağır bir malzemedir, bu da kapakların yerlerinde güvenli bir şekilde kalmasını sağlar.

Sfero Döküm Baca Kapakları Kullanım Alanları

1. Altyapı Çözümleri : Sfero döküm baca kapakları, yol ve kaldırımlarda kullanılır. Özellikle şehir altyapısında, kanalizasyon, yağmur suyu drenajı ve elektrik/telefon kabloları gibi çeşitli alt yapı elemanlarının kapaklarını oluşturur.

2. Sanayi Alanları : Fabrikalar, depo alanları ve endüstriyel tesislerde zemin kapakları olarak kullanılır. Bu kapaklar, ağır makineler ve ekipmanlar altında dayanıklılık sağlar.

3. Kamu Alanları : Parklar, meydanlar ve diğer kamuya açık alanlarda, estetik ve dayanıklılık açısından tercih edilir. Bu tür kapaklar, hem işlevsellik hem de görsel uyum açısından önemlidir.

4. Özel Projeler : Sfero döküm kapaklar, özel projelerde ve özel tasarımlarda da kullanılabilir. Özellikle estetik gereksinimler veya özel dayanıklılık kriterleri içeren projelerde tercih edilir.

Sfero döküm baca kapakları, sağlamlık ve uzun ömürleri sayesinde çeşitli alanlarda güvenilir bir çözüm sunar.

Sfero Döküm Rögar Kapakları Ne İşe Yarar?

Sfero döküm rögar kapakları; kanalizasyon, yağmur suyu drenajı ve elektrik/telefon kabloları gibi alt yapı sistemlerinin üzerini kapatmak için kullanılır. Bu kapaklar, toprak ve trafik yüklerinden korurken, erişimi güvenli ve düzenli tutar. Dayanıklı malzeme sayesinde, uzun ömürlü ve dayanıklı bir çözüm sunar.

Sfero Döküm Rögar Kapaklarının Üretim Süreci

Döküm Karışımı : Sfero döküm, genellikle demir, karbon ve magnezyum alaşımından oluşur. Bu malzemelerin karışımı, sferoid grafitlerin oluşmasını sağlar, bu da malzemeye yüksek çekme dayanımı ve esneklik kazandırır.

Ergitme : Demir ve diğer bileşenler, bir döküm fırınında yüksek sıcaklıklarda eritilir. Bu işlem, alaşımın homojen ve istenilen özelliklere sahip olmasını sağlar.

Magnezyum Ekleme : Sfero döküm özelliklerinin elde edilebilmesi için erimiş demire belirli miktarda magnezyum eklenir. Magnezyum, karbonun sferoid formda kristalleşmesini teşvik eder.

Kalıp Hazırlığı : Rögar kapaklarının şekli, genellikle metal veya kum kalıplarda oluşturulur. Kalıplar, kapakların istenilen biçimini ve detaylarını verir.

Döküm : Erimiş metal, hazırlanan kalıplara dökülür. Metalin kalıplara akışı dikkatlice kontrol edilir, böylece kapakların düzgün ve eksiksiz bir şekilde oluşması sağlanır.

Soğutma : Metal, kalıplarda soğutulur ve sertleşir. Soğuma süreci, metalin yapısal özelliklerini etkiler ve genellikle kontrollü bir hızda gerçekleştirilir.

Kontrol : Soğuma işlemi tamamlandıktan sonra, kapakların kalitesi ve dayanıklılığı test edilir. Bu testler, metalin iç yapısını ve mekanik özelliklerini kontrol eder.

Yüzey İşlemleri : Rögar kapakları, döküm sonrası yüzey işleme süreçlerine tabi tutulur. Bu işlemler, kapakların yüzeyini düzeltir ve anti-kayma özellikleri ekler.

Montaj : Kapaklar, gerekli montaj delikleri ve bağlantı elemanları ile donatılır. Ayrıca, estetik ve işlevsel gereksinimlere göre boyanabilir veya kaplanabilir.

Görsel ve Fiziksel Testler : Kapaklar, fiziksel dayanıklılık, kırılma direnci ve diğer mekanik özellikler açısından test edilir.

Son Kontrol : Üretim sürecinin her aşamasında kalite kontrol yapılır ve nihai ürünlerin standartlara uygunluğu sağlanır.

Sfero döküm rögar kapakları, bu özellikleri sayesinde altyapı projelerinde uzun süreli ve güvenilir bir çözüm sunar. Üretim sürecindeki her adım, kapakların yüksek kalitesini ve performansını garanti etmeye yönelik dikkatli bir şekilde yürütülür.

Sfero Döküm ile Pik Döküm Arasındaki Farklar

Sfero dökümde çekme mukavemeti pik döküme göre daha yüksektir. Sfero döküm (veya sferoid grafit döküm) ile pik döküm (veya gri döküm) arasındaki temel farklar, kullanılan malzemeler ve bu malzemelerin mekanik özelliklerinden kaynaklanır.

Sfero döküm, demir ve karbon alaşımıdır ve karbon, sferoid (yuvarlak) formda bulunur. Karbonun sferoid formda olması, malzemeye esneklik ve yüksek çekme dayanımı kazandırır. Bu yapı, sfero dökümü daha dayanıklı ve kırılma direnci yüksek yapar.

Pik döküm, demir ve karbon alaşımıdır, fakat karbon genellikle lamel (düz, ince şeritler halinde) formda bulunur. Karbonun lamel formu, malzemenin sertliğini artırır ancak kırılganlık oranını da artırabilir. Bu yapı, pik dökümün genellikle daha az esnek ve daha kırılgan olmasına neden olur.

Sfero döküm, darbelere ve ağır yüklemelere karşı daha dayanıklıdır. Sfero döküm, yüksek esneklik ve iyi işlenebilirlik sunar. Bu özellik, çeşitli uygulamalarda daha iyi performans sağlar.

Pik döküm, genellikle daha serttir ve iyi bir döküm yüzeyi sağlar. Ancak, sertliği kırılganlığa yol açabilir. Bu nedenle yüksek darbe veya aşırı yüklemeler altında çatlama riski taşır.

Sfero döküm, otomotiv parçaları, makine parçaları, sismik yapılar ve yüksek dayanıklılık gerektiren diğer uygulamalarda kullanılır. Dayanıklılığı ve esnekliği, bu tür dökümü zorlu ve çeşitli koşullarda tercih edilen bir malzeme yapar.

Pik döküm, genellikle daha az yük taşıyan, daha az kritik parçalarda, örneğin bazı yapı elemanlarında ve otomotiv bileşenlerinde kullanılır. Düşük maliyetli üretim süreci ve iyi döküm özellikleri nedeniyle tercih edilir.

Sfero döküm üretimi, belirli bir miktarda magnezyum eklenerek karbonun sferoid formda oluşmasını sağlar. Bu süreç, daha yüksek maliyet ve özel işlem gerektirir.

Pik döküm üretimi daha basit ve maliyet açısından daha uygun bir süreçtir. Karbonun lamel formda oluşumu, daha düşük üretim maliyetlerine ve daha kolay döküm süreçlerine olanak tanır.

Bu farklar, sfero döküm ve pik dökümün farklı endüstriyel uygulamalarda nasıl ve neden kullanıldığını anlamanıza yardımcı olabilir. Sfero döküm, genellikle daha yüksek performans ve dayanıklılık gerektiren uygulamalarda tercih edilirken, pik döküm daha düşük maliyetli ve daha az kritik parçalarda kullanılır.